动力电池超级快充热管理仿真和试验对标分析

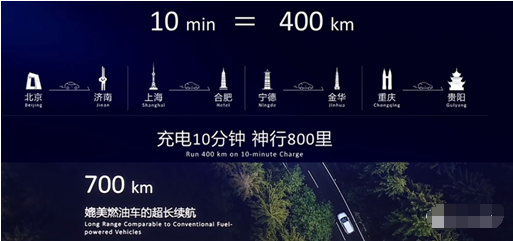

摘要:当前,电池包向着高能量密度和大倍率充电的方向发展,电池热管理方式也从传统的底面冷却发展为大面冷却或者是多面冷却。基于超级快充的多面冷却的热管理方式,传统的电池模型的建立的方式是否已经不满足目前多面冷却下热管理仿真精度,那么如何建立合理的模型建立方式呢?

环境25℃,电池包初始25℃,按充电MAP将实际SOC从10%充电至80%,整个充电的过程最大的发热量约18KW; 全程最大制冷功率6KW,进出口的目标水温18℃,流量18L/min。 充放电最高温50.5℃,通过对比温度和电流的曲线发现,快充的前期电流较大,当温度达到50℃后,电流会出现波动,注意是由于达到电池充电map的限制功率的导致的。 整个过程液冷系统的流量为18L/min,环境温度25℃,大约在18s左右达到目标温度18℃,出口温度先下降,后上升,最后稳定在25℃左右。 3、仿真和试验对标 热设计的目标1、新产品:基于结构设计空间尺寸、电路板设计布局以及结合元器件选型等条件,做初步仿真来了解新产品热管理方案的可行性。2、老产品:基于之前的产品,在水道、风道、材料、结构空间等方面进行改善设计,通过仿真分析,验证优化方案设计的可行性,更多的是验证改善趋势。

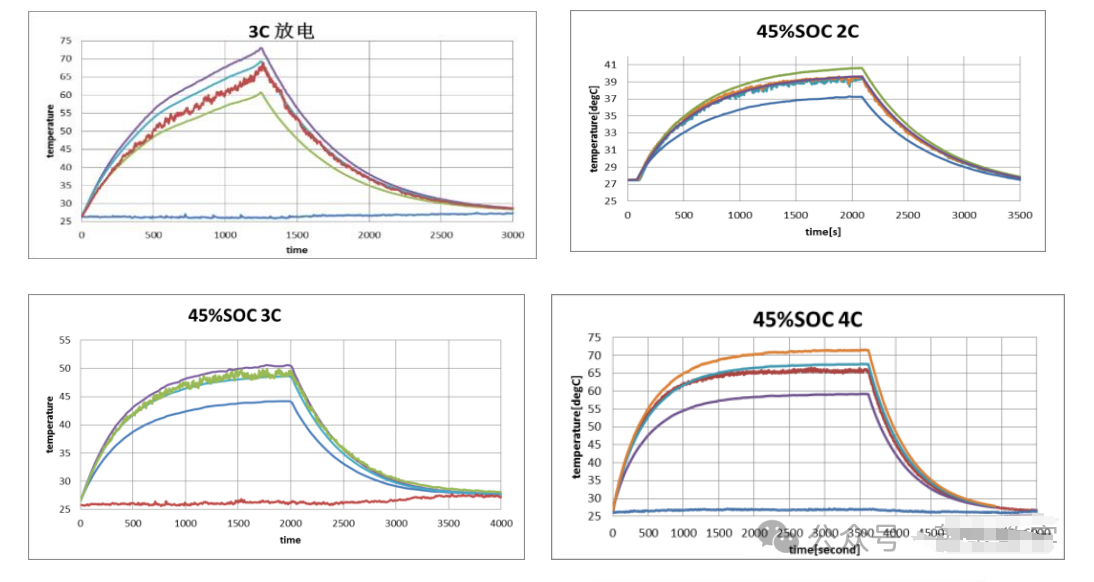

对于仿真结果和实际测试数据差异较大的问题,我们以新能源电芯3D热仿真为例来进行说明。

下图中 光滑的三条曲线是在相同的热模型设置(除热源)的基础上仿真

说明:针对特定高倍率做到数据对比,数据重合较好;受到不恰当的OCV测量数据的影响等,低倍率下误差会较大。

误差来源:

1)不合理的边界条件

其他个别注意事项

1)环境里面的风或者可能存在的风要稳定;

其他类型的项目,大致都是这些原因(不限于),导致仿真与实际测试数据有偏差,一般都是人为因素造成。

所以,我们要搞清楚做仿真的目的,不是为了取代实验测试,而是相辅相成的关系。后期测试,可以通过实际数据反馈,验证仿真的准确性,同时有利于建立企业内部的仿真数据库,善于运用合适的工具,解决项目实际的问题才是最终目的。