电动汽车动力电池强制风冷系统设计流程详解

日本丰田公司的混合动力电动汽车Prius、本田公司的Insight,日产聆风、通用Volt等汽车公司研制的热管理系统都采用过强制风冷的形式。国内的各种类型的电动车用电源系统基本上也是采用风冷散热系统。风冷方式重量相对较小,没有发生漏液的可能,有害气体产生时能有效通风,成本较低。缺点在于其与电池表面之间的热交换系数低,冷却、加热速度慢,电池箱内部温度均匀性不容易控制,电池箱的密封设计较难,防尘、防水效果较差。

1、风道设计

对于强制风冷系统设计来说,风道的设计是十分关键的。良好的风道设计不仅可以提高散热的均匀性,而且还可以降低系统的流动压降。

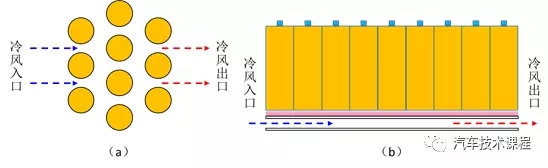

从散热界面来看,强制风冷系统的风道可以分为电芯间隙风冷和电芯底部风冷。图1(a)所示的是电芯间隙风冷原理图,冷风以一定速率流过电芯间隙并将电芯产生的热量传递到周围环境中;图1(b)所示的是电芯底部风冷原理图,电芯产生的热量先通过导热的方式传递到电芯底部的冷却风道上,然后通过空气的强制对流换热将热量传递到周围环境中。

上述两种风道各有优缺点:对于电芯间隙风冷来说,风道的设计过程相对来说比较简单,但系统的流动阻力往往比较大;对于电芯底部风冷来说,风道比较规则,因此系统的流动阻力比较小,并且可以在风道中设计散热翅片以强化换热。

(图1 电芯间隙风冷和电芯底部风冷原理图)

根据空气的流动形式可以分为:串行方式和并行方式。串行方式的优点是结构简单,缺点是散热均匀性差,且系统流动阻力比较大;相对于串行方式,并行方式的散热均匀性更好一些,且流动阻力比较小,但并行方式的结构较为复杂,占据的空间也更大。图2(a)所示的是电芯间隙冷却情况下串行方式的原理图,在这种方式下,冷风逐一掠过电芯并将电芯的热量带走,同时冷风每掠过一个电芯自身的温度就会升高,因此这种方式会使电芯间的温差增大,此外系统的流动阻力也比较大;图2(b)所示的是电芯间隙冷却情况下的并行方式的原理图,在这种冷却方式下,冷风并行掠过电芯并将电芯的热量带走,因此电芯间的温差得到了控制,且系统的流动阻力比较小。对于电芯底部冷却的情况,其串行方式和并行方式也有相同的特点,只是情况会稍微简单一些。

(图2 串行方式和并行方式原理图)

2、风扇选型

风冷系统主要部件为风机,风机的选型直接影响电池包空冷系统的冷却效果。风机的选型要求如下:根据电池的热生成速率确定空气流量;满足每个模块的温升要求;基于系统所需空气流量以及系统的压降曲线选择满足要求的风机。

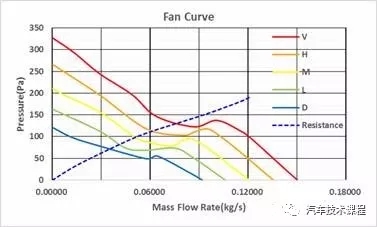

对于风扇的选型,最重要的是所选用的风扇必须能够提供足够的升力以保证系统有的足够的冷却空气流量。一般情况下,工程师可以借助热流体仿真分析工具,对冷却风道进行流场分布的仿真,并提取出冷却风道的阻力特征曲线,然后将阻力特征曲线与风扇的压力-流量曲线(即P-Q曲线)进行对比,并选择会合适的风扇P-Q曲线。

除此之外,风扇选型时还需要考虑如下的因素:用于电池系统的风扇通常是直流供电,电压一般为12V或者24V;根据运行方式,风扇可以分为轴流式风扇、离心式风扇和混流式风扇,这三种风扇在使用过程中各有利弊,需要根据实际情况进行选择;此外,还需要考虑风扇的尺寸、重量、噪音、功耗和成本等因素。

3、冷却空气温度选择

对于冷却电池系统的空气来源主要可以分为两种方式,这两种方式的差别明显:

第一种方式是从环境中引入,此种方式成本和能耗较低,但散热效率也较低,此种方式主要用于储能。

第二种方式是经过热交换器冷却而后引入,此种散热效率相对来说较高,但增加了成本和能耗。就目前这种风冷应用来说更多地用在纯电动乘用车和纯电动大巴。

(图3 热交换器强制风冷冷却)

图3所示的是第二种方式的工作原理:环境中的空气经过整车控制体冷却之后进入乘客舱,随后通入电池系统对电池包进行冷却,最后通过风扇将其排入环境空气。

4、热流体仿真分析

在风冷设计过程中,风道内空气热场和流场分布、箱体内部热场和流场分布和电芯内部的温度分布都可以通过热流体仿真分析进行模拟,并根据仿真分析结果进行设计评估、零部件选型和优化设计。

图4为某风冷系统P-Q曲线选型图,图中蓝色虚线所示的是根据冷却风道流场分布仿真结果提取出来的风阻特征曲线,图中彩色实线所示的是某风扇供应商提供的同一系列不同型号风扇的P-Q曲线。将风阻特征曲线与风扇P-Q曲线进行对比的结果显示:想要给冷却风道提供特定的流量,只有H和V两种型号的风扇才能满足强制风冷系统对风扇升力的要求,因此可以根据实际情况在H和V型号的两种风扇中选择其一。

(图4 风扇P-Q曲线选型)

5、测试验证

风冷系统设计完成之后,需要进行一系列的测试。这些测试可以归纳为功能性测试、可靠性测试和安全性测试:功能性测试主要是验证电芯的温升和风道内部的流速等参数是否与设计相符;可靠性测试主要是验证风道、风扇和风扇控制模块在电池系统寿命周期内是否能够可靠地运行;安全性测试主要是验证风冷系统零部件失效时是否引起安全风险。

综合来看,强制风冷系统的散热效果较自然冷却有明显的提升,但远比不上液冷,此外强制风冷的冷却均匀性也比较差。从结构设计的角度来看,强制风冷需要设计风道,增加风扇,系统的复杂程度也比较高,而且加入风扇使电池系统的密封性很难兼顾。

(本文部分内容节选于新能源Leander)